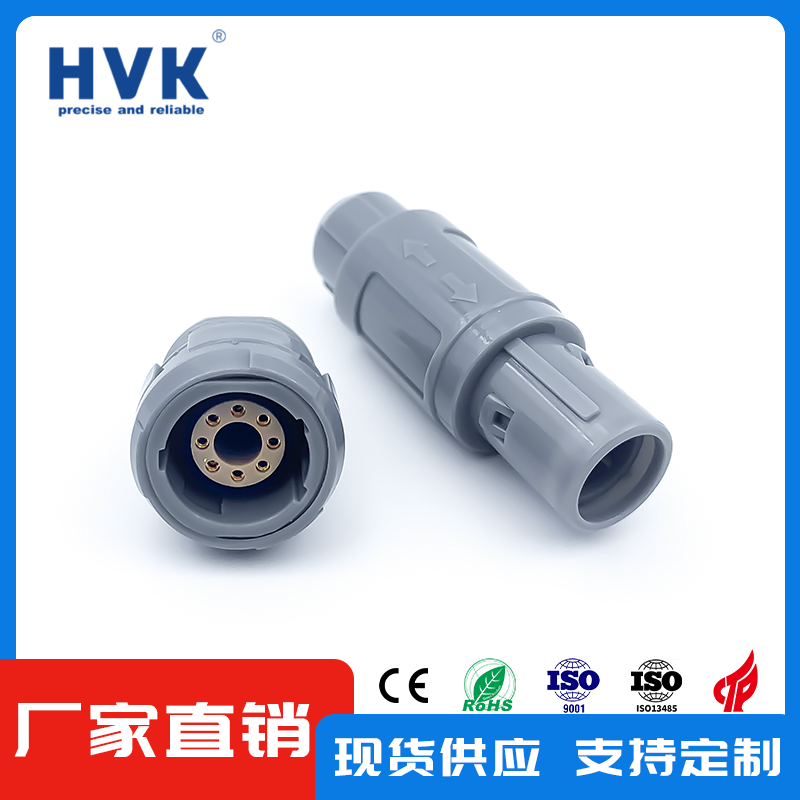

醫(yī)療航空插頭在現(xiàn)代醫(yī)療設(shè)備中扮演著至關(guān)重要的角色,特別是在高技術(shù)含量的醫(yī)療儀器如內(nèi)窺鏡、監(jiān)護(hù)儀和手術(shù)設(shè)備中。這些插頭不僅需要具備優(yōu)良的電氣性能,還必須在各種復(fù)雜環(huán)境中保持可靠性和安全性。因此,制造醫(yī)療航空插頭所用的材料必須滿足多個(gè)方面的嚴(yán)格要求,包括耐高溫、耐腐蝕、機(jī)械強(qiáng)度、絕緣性等。

首先,醫(yī)療航空插頭的外殼材料通常采用高強(qiáng)度塑料或金屬合金。高強(qiáng)度塑料如聚碳酸酯(PC)和聚酰胺(尼龍)因其優(yōu)良的強(qiáng)度和耐溫性能而被廣泛應(yīng)用。這些材料不僅重量輕,而且具有良好的耐沖擊性能,能夠在醫(yī)療環(huán)境中承受一定的物理沖擊和壓力。聚碳酸酯還具有良好的透明性,便于觀察內(nèi)部結(jié)構(gòu),而聚酰胺則具備較好的耐化學(xué)性,可以抵抗多種消毒劑的侵蝕。

此外,鋁合金和不銹鋼也是醫(yī)療航空插頭外殼的常用材料。這些金屬材料具有極高的強(qiáng)度和耐腐蝕性,能夠在高濕、高溫和多變的環(huán)境中保持長(zhǎng)期穩(wěn)定的性能。鋁合金因其輕巧和優(yōu)良的散熱性能而受到青睞,而不銹鋼則以其卓越的耐腐蝕性和機(jī)械強(qiáng)度著稱,常用于需要嚴(yán)格控制衛(wèi)生條件的醫(yī)療設(shè)備中。

在電氣性能方面,醫(yī)療航空插頭所用的導(dǎo)體材料通常為銅及其合金。銅具有優(yōu)良的導(dǎo)電性和導(dǎo)熱性,能夠有效降低電阻,提高電力傳輸?shù)男省榱嗽黾幽透g性,銅導(dǎo)體常常采用鍍鎳、鍍金或鍍銀處理,這些表面處理能夠有效抵抗氧化和腐蝕,延長(zhǎng)插頭的使用壽命。

絕緣材料是醫(yī)療航空插頭中不可或缺的一部分,通常采用聚氨酯(PU)、聚乙烯(PE)或聚四氟乙烯(PTFE)等材料。這些絕緣材料不僅具備良好的絕緣性能,還能夠耐受高溫和化學(xué)腐蝕。聚氨酯因其優(yōu)異的柔韌性和耐磨性被廣泛應(yīng)用于插頭的絕緣層,而聚四氟乙烯則以其極低的摩擦系數(shù)和優(yōu)異的電絕緣性能著稱,適用于高頻率和高電壓的應(yīng)用場(chǎng)合。

除了上述材料,醫(yī)療航空插頭的密封性能也非常重要,特別是在潮濕或清洗條件下。為此,O型圈和密封墊片通常采用硅膠或氟橡膠等材料。這些材料具有良好的彈性和耐高溫性能,能夠有效防止液體或氣體滲入插頭內(nèi)部,保證其正常工作。此外,硅膠和氟橡膠還具備較好的耐化學(xué)性,能夠抵抗多種消毒劑和清洗劑的侵蝕。

在現(xiàn)代醫(yī)療設(shè)備中,插頭的設(shè)計(jì)不僅要考慮材料的選擇,還要符合國(guó)際標(biāo)準(zhǔn)和規(guī)范。醫(yī)療航空插頭通常需要遵循如IEC60601等相關(guān)標(biāo)準(zhǔn),這些標(biāo)準(zhǔn)對(duì)材料的安全性、耐用性和電氣性能提出了嚴(yán)格的要求。因此,制造商在選擇材料時(shí),除了考慮性能外,還需確保所用材料符合相關(guān)的醫(yī)療器械法規(guī)和標(biāo)準(zhǔn)。

隨著科技的不斷發(fā)展,醫(yī)療航空插頭所用材料的種類和性能也在不斷提升。例如,近年來(lái),導(dǎo)電聚合物和復(fù)合材料的使用逐漸增多,這些新型材料具有良好的導(dǎo)電性和機(jī)械性能,能夠滿足現(xiàn)代醫(yī)療設(shè)備對(duì)插頭輕量化和多功能化的需求。同時(shí),這些材料的環(huán)保性能也受到重視,符合可持續(xù)發(fā)展的趨勢(shì)。

在制造過(guò)程中,醫(yī)療航空插頭的加工工藝和技術(shù)要求也對(duì)材料的選擇提出了挑戰(zhàn)。高精度的加工工藝要求材料具備良好的加工性和成型性,以滿足尺寸、形狀和表面質(zhì)量的嚴(yán)格要求。此外,插頭的組裝過(guò)程也需要考慮材料的兼容性,確保不同材料之間在熱膨脹、化學(xué)反應(yīng)等方面的穩(wěn)定性。

最后,醫(yī)療航空插頭的使用環(huán)境也是材料選擇的重要因素。在高溫、高濕、強(qiáng)電磁干擾等復(fù)雜環(huán)境中,插頭的材料必須具備良好的耐受能力,確保其在各種條件下都能夠正常工作。因此,制造商在材料選擇時(shí),通常會(huì)進(jìn)行一系列的環(huán)境測(cè)試,包括溫度循環(huán)、濕熱試驗(yàn)、鹽霧試驗(yàn)等,以驗(yàn)證材料的性能和可靠性。

總的來(lái)說(shuō),醫(yī)療航空插頭的材料選擇是一個(gè)綜合考慮性能、安全、法規(guī)和環(huán)境適應(yīng)性的復(fù)雜過(guò)程。高強(qiáng)度塑料、金屬合金、銅導(dǎo)體、絕緣材料以及密封材料等都是制造醫(yī)療航空插頭的常用材料,它們各自具備獨(dú)特的性能優(yōu)勢(shì),確保插頭在醫(yī)療設(shè)備中能夠高效、安全地運(yùn)行。隨著醫(yī)療技術(shù)的不斷進(jìn)步,對(duì)插頭材料的要求也在不斷提高,未來(lái)的研究與開(kāi)發(fā)將更多地集中于新材料的應(yīng)用與創(chuàng)新,以滿足日益增長(zhǎng)的醫(yī)療需求和挑戰(zhàn)。